chuangzhen@capping-machine.net

CN

在不断发展的制造技术领域, 压盖机 已成为数字化精度和生产效率的象征。通过集成计算机辅助系统、数据驱动的校准和自动化过程控制,它改变了瓶盖制造,减少浪费,提高一致性,并使生产商能够满足全球对先进包装解决方案不断增长的需求。

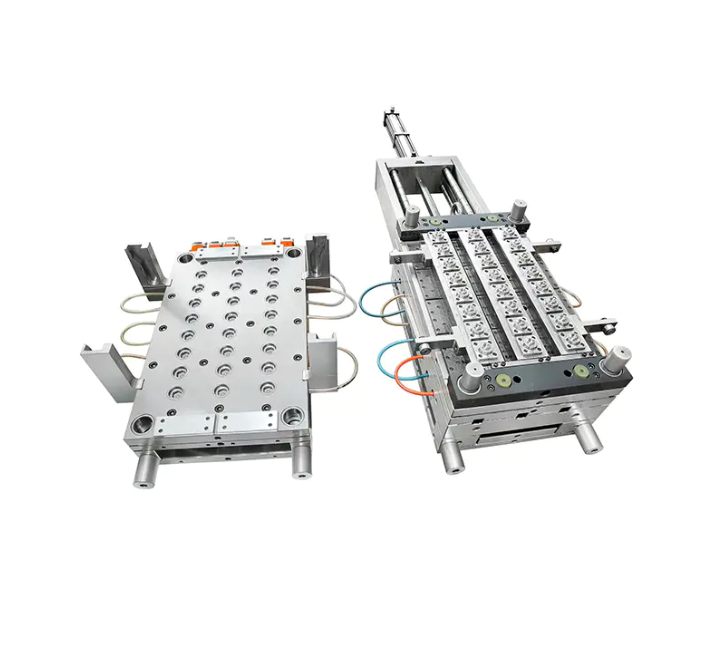

数字精度的核心在于机械设计和智能控制系统之间的同步。与严重依赖手动监控的前几代设备不同,当今的压缩系统配备了智能传感器,能够实时分析压力、温度和成型时间等参数。操作员可以在生产批次之间保持严格的一致性,这对于饮料包装、药品和家庭用品等行业至关重要,因为在这些行业中,每一毫米的精度都很重要。

自动化重新定义了压缩成型的功能。配备伺服电机和可编程逻辑控制器 (PLC) 的机器可以根据数字反馈进行即时调整。例如,如果检测到温度偏差,系统会自动重新校准以维持物料流动。这样可以最大限度地减少人为错误,同时通过优化热循环和材料使用(环保制造的两个重要方面)确保能源效率。

当今的数字压缩系统是使用模拟软件设计的,该软件可以预测聚合物在特定条件下的表现。工程师在生产开始之前使用数字孪生(物理机器的虚拟复制品)来测试盖子设计。这种预测能力缩短了试错阶段,加速了产品开发,并延长了工具寿命。通过将机械精度与计算预见性相结合,制造商可以提高产量并提高表面光洁度质量。

数字化还可以实现整个生产链的实时跟踪。每个周期都可以被记录、分析和比较,以构建预测性维护计划。当连接到工业物联网 (IIoT) 平台时,机器与其他工厂系统进行通信,报告性能指标,帮助管理层优化调度和原材料使用。这种级别的连接可实现真正的智能工厂环境,其中运营决策由数据指导。

材料科学在支持数字精度方面发挥着至关重要的作用。专为压缩成型设计的现代聚合物配方可改善熔体流动性和热稳定性,使机器能够更快地运行,同时保持精度。周期时间和瓶盖质量之间的这种平衡提高了生产率和材料效率。此外,在压缩成型中越来越多地使用再生塑料和生物基塑料符合全球可持续发展目标。

在不久的将来,人工智能有望进一步推动压缩成型的发展。机器学习算法可以分析历史性能数据,以预测特定材料和瓶盖类型的理想工艺参数。这种自适应智能通过在潜在的机械磨损或质量变化发生之前识别它们来提高生产率并最大限度地减少停机时间。

另一个创新领域是模块化机器设计。制造商正在开发可以快速重新配置的系统,以最大限度地减少生产不同瓶盖类型时的空闲时间。这种灵活性支持多样化的生产线,并满足对各种包装形式日益增长的需求。

随着行业的不断发展,拥抱数字化转型的公司正在为卓越设定新的基准。台州创振机械就是这样的创新者之一,提供集精度、能源效率和智能设计于一体的先进压缩系统。通过集成尖端的自动化和控制技术,该公司确保每个系统在全球制造环境中提供一致的性能和长期可靠性。

能源效率也已成为压盖机的一个决定性特征。一项重大改进在于优化的加热和冷却系统。传统工艺通常依赖于连续热循环,消耗大量电力。现代系统集成了智能温度管理,使用传感器和自适应控制器在整个生产过程中保持理想的热平衡。通过最大限度地减少不必要的热损失并回收多余的能量,这些系统可以节省电力,同时确保更平稳的运行。

伺服驱动技术是另一项关键进步。用伺服电机代替传统液压系统可提高运动精度,同时降低能耗。每个电机仅在必要时运行,最大限度地减少闲置能源的使用。这种精确的控制不仅提高了效率,还有助于创造更清洁的生产环境,减少噪音和维护要求,同时增强整体可持续性。

材料优化进一步加强环保生产。先进的聚合物工程能够使用轻质、可回收的材料,在压缩下保持耐用性。这减少了每个瓶盖所需的原材料数量,从而减少了浪费和成本。通过先进的数字控制管理材料流程,每个盖子都模制成均匀的厚度和形状,防止生产过剩并减少废品损失。

自动化和数据驱动的见解进一步改善能源管理。现代压缩系统与全厂监控平台集成,实时跟踪能源使用、输出和维护需求。预测性维护算法可识别磨损或不平衡的早期迹象,有助于防止因机械效率低下或计划外停机而造成的能量损失。

回收和再加工也越来越多地融入压缩成型中。制造商现在采用闭环系统来回收和再利用多余的聚合物材料,而不会影响质量。这种方法不仅节省了新材料生产所需的能源,而且支持符合全球环境标准的循环制造。

智能制造技术增强了透明度和问责制。数字仪表板显示能耗、吞吐量和热效率等详细指标。管理者可以利用这些见解来设定可衡量的可持续发展目标并推动持续改进。随着时间的推移,这种以数据为中心的文化会促进整个生产团队的创新和能源意识。

除了硬件和软件的改进之外,可持续制造现在还扩展到工厂基础设施。节能压缩机、LED 照明和先进的绝缘材料进一步增强了系统性能。这种整体方法确保机器级能源效率得到生产环境的充分支持。

台州创振机械通过开发将数字精度与环境责任相结合的压缩设备来继续这一转型。每个系统都旨在最大限度地提高产量,同时最大限度地减少能源输入,帮助制造商在不影响生产力的情况下实现现代可持续发展目标。