chuangzhen@capping-machine.net

CN

在现代包装行业中 盖压缩机 已经成为平衡生产效率和材料优化的关键技术。与传统的注入成型不同,压缩技术因减少塑料废物,提高一致性并实现更高生产速度的能力而被认可。该领域的工程创新继续改变制造商如何满足对轻质,可持续性和具有成本效益的帽子的不断增长的需求。

高级帽压缩技术的主要优点之一是它可以使用每个帽子所需的树脂精确量的能力。传统的成型方法通常用于过量的材料或修剪,这会增加废物和生产成本。现代压缩系统集成了将树脂分布计算为克的精确剂量机制。这减少了原材料废物,同时保持一致的盖质量。

工程师还通过结合较小的门尺寸和更高效的树脂流程模式来优化模具设计。这些改进使材料可以均匀地分布在盖腔中,从而消除了不必要的过量并在成型过程中进一步减少废物。

另一项工程创新的重点是生产较轻的帽子,同时保持耐用性和性能。现在,压缩机使用高级冷却系统和压力分配技术来创建较薄的帽盖。这种轻巧的重量大大降低了数百万个单位的树脂使用情况,节省了材料和运输成本。

面临的挑战是平衡减小壁厚和足够的机械强度。工程师通过设计带肋的盖结构和优化的螺纹,增强握把和密封性能,同时使用较少的塑料来实现这一目标。形式和功能之间的这种谨慎平衡表明,精确工程如何促进可持续制造,而不会损害用户体验。

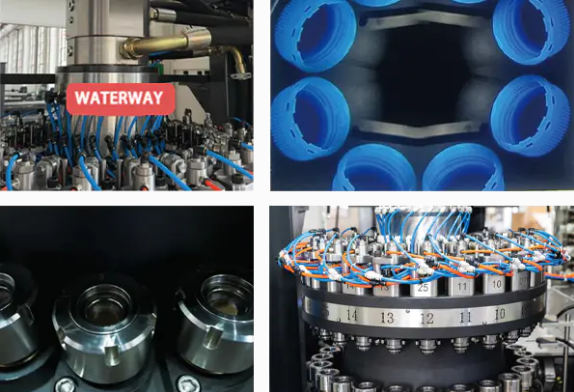

提高效率不仅限于物质节省;它们还增加了每台机器的输出。现代压缩系统集成了多腔模具和高速旋转桌,从而实现了连续的生产周期。与注塑成型相比,这种模制可能会因更长的冷却时间而减慢,因此压缩成型受益于更快的传热和减少冷却要求。

例如,新的压缩系统使用水冷模具和优化的温度控制单元,使盖能够快速固化并无缝移动到下一个生产阶段。这些增强功能将周期时间减少了几秒钟,在工业规模上,每年可能会导致数百万个额外的上限。较高的生产率转化为每单位能源消耗和提高的获利能力。

物质废物通常不仅与树脂的使用相关,而且与有缺陷的产品有关。未平坦的模具,不均匀的压力分布或温度不一致会产生密封性能较差的盖子,需要返工或处置。高级盖压缩机现在集成了实时传感器和自动反馈循环。

这些系统监测空腔压力,温度均匀性和树脂流,从而在生产过程中纠正偏差。通过减少有缺陷的单位,制造商确保原材料直接有助于可用产品,从而提高总产量。视力检查系统验证每个帽子在离开线之前是否符合精确的维度和视觉标准,从而最大程度地减少了下游拒绝中的废物。

可持续性已成为包装工程的主要驱动力,并且盖压缩机对这一转变至关重要。最近的创新允许将回收的塑料和基于生物的树脂纳入而不会影响产品质量。

压缩技术在较低的加工压力下运行,而不是注入造型,减少材料压力,并使其更容易处理回收或替代聚合物。这种适应性使制造商能够扩大可持续材料的使用,同时保持一致的性能。该过程稳定性还减少了污染引起的缺陷,进一步最大程度地减少了废物。

展望未来,随着数字双技术和AI驱动的流程优化的集成,工程发展有望进一步发展。通过模拟树脂流,霉菌动态和循环效率,制造商可以在实施之前测试和完善生产过程。这种预测性方法减少了试验浪费,并加速了材料效率设计的采用。

随着行业朝着循环经济发展,CAP压缩机中的创新说明了精确的工程,智能自动化和可持续实践如何共同起作用,以最大程度地减少资源消耗,同时提高产出效率。像Chuangzhen机械这样的公司继续在该领域,提供高性能的帽压缩系统,结合了灵活性,可靠性和可持续性,以满足现代包装制造商的不断发展的需求。